|

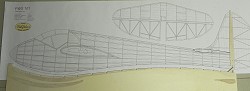

PWS 101 |

|

|

Rumpfbau |

|

|

|

|

|

zum Vergrößern auf die

Bilder klicken |

|

|

|

|

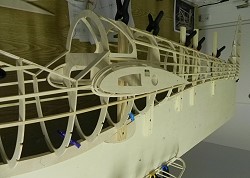

Der Rumpf wird auf einer Schablone gebaut, wie ein

Schiff. In ein Brett mit ca. 1,70m Länge wird die Rumpfunterseitenkontur

gesägt. |

|

Nicht vergessen, für die Spanten kleine V-Ausschnitte zu

machen. |

|

|

|

ACHTUNG! Ich habe die Helling

zuerst nach dem Plan ausgeschnitten. Danach habe ich die beiden

Frästeile der unteren Rumpfkontur zusammengeklebt. |

|

Hier liegt die Helling mit Frästeil auf dem Plan.

Vorne paßt es - |

|

- hinten ist das Rumpfteil ca. 7mm länger als der Plan!

Also habe ich die Helling nochmal gemacht, diesmal nach

dem Frästeil. Ich habe das Frästeil auf den Plan gelegt und es

nachgezeichnet, dann den Plan durchgepaust.

Hier sieht man, daß Teil und Plan nicht

deckungsgleich sind. |

|

Dann habe ich schon mal die Spanten sortiert und

draufgesteckt. |

|

Man kann so sehen, ob die Aussparungen tief genug sind

und man kann die Spanten für später numerieren. |

|

Links liegen die beiden Fensterrahmen, die hinter der

Kabine im Rumpf oben eingesetzt werden müssen. Die muß man vorher

wässern und biegen, damit sie die Form des Rumpfes annehmen. |

|

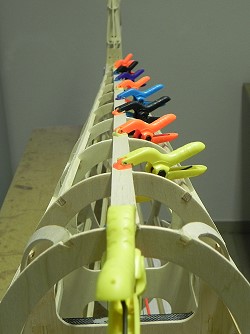

Damit die obere SpH-Leiste gerade wird, hat Oldgliders 2

Leisten senkrecht an die Helling angebracht.

Ich habe 5 solcher Leisten angebracht, damit der Rumpf gerade wird.

|

|

Alle Einfräsungen für SpH-Teile müssen mit einer

Vierkantfeile nachgearbeitet werden, sonst gehen die Teile nicht ganz

rein. Vorheriges Zusammenstecken vor dem

Verkleben ist unbedingt erforderlich! |

|

Die Aussparungen für das Flächensteckungsrohr müssen

alle etwas vergrößert werden. Das Rohr kann "Harznasen" haben, die

weggeschliffen werden müssen. Es darf auch

nicht streng in die Aussparungen gesteckt werden, weil sonst der

Steckungsvierkant klemmt.

Ich klebe das Rohr erst ein, wenn die Flächen

rohbaufertig sind. |

|

Das sind die Fensterrahmen, hinter der Kabine.

Ich habe die SpH-Teile gewässert und über ein KS-Rohr

von etwa diesem Durchmesser gebogen. |

|

So einigermaßen stimmt die Biegung mit der Rumpfkrümmung

überein. |

|

|

|

Die 5x5mm Kieferngurte sind eingeklebt. Man braucht

allerdings 19m Leisten, nicht 15m wie vermutet. |

|

|

|

|

|

Die Kufe und der Sporn bestehen aus je 3

SpH-Teilen. |

|

|

|

|

| Die Rumpfbretter sind

eingeklebt. Vorher muß man schon das Schleppkupplungs- und SR-Servo

einpassen. |

|

|

|

Schöne Ansichten für Symmetriefans. |

|

|

|

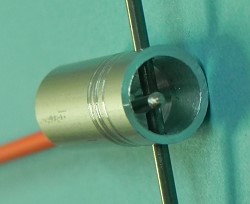

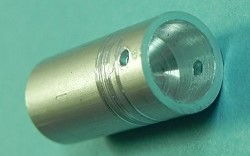

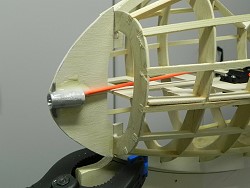

Schleppkupplung |

|

Ein Alurundmaterial mit 12mm Durchmesser wird mit 9,5mm

aufgebohrt, ca. 8mm tief. Dann wird quer ein

2mm Loch gebohrt. |

|

Außermittig längs ein 2mm Loch bohren für den

Auslösedraht. |

|

Auf der Rückseite wird das 2mm Loch mit 3mm aufgebohrt,

damit das Bowdenzugrohstück reingeht. |

|

Die Schleppkupplung ist in den Nasenspant eingeklebt.

Die Nase wird mit Balsaklötzen und Blei aufgefüllt. |

|

Den Rumpf beplanke ich, abweichend vom Plan, mit 3mm

Balsa, nicht mit 2,5mm Balsa. Außerdem wende

ich die Streifenmethode (10mm) und nicht die Briefmarkenmethode an. Die

hat sich für mich bewährt.

Durch das 3mm Balsa hat man mehr Material zum

verschleifen. Die evtl. auftretenden Spalte werden mit Leichtspachtel

gespachtelt. |

|

Die Rumpfoberseite ist fast fertig beplankt. |

|

Hier der Ausschnitt des Fensters hinter der Kabine. |

|

Wie ich das mit den Fenstern mache, weiß ich noch nicht. |

|

Ich habe schon mal 1,5 kg Blei in der Rumpfnase

platziert. Wenn der Rumpf beplankt ist, kommt

man nicht mehr ran. |

|

Hoffentlich ist es nicht zu viel! |

|

Am Rumpf ist die obere Hälfte beplankt. Die untere

Hälfte kommt erst dran, wenn die Flügel angepaßt sind.

Die Leitwerke sind soweit fertig und passen. |

|

Nachdem endlich mal die Sonne rausgekommen ist (9.4.13),

muß ich den Flieger einfach schon mal zusammenstecken. |

|

|

|

|

|

Rumpf ist fast fertig beplankt, Kabinenhaube ist fertig. |

|

So, Beplankung ist fertig! |

|

|

Jetzt kommt dann die große Schleiforgie! |

|

Blei in der Rumpfnase: 1,5 kg

vor dem Kopfspant, ca. 800 g am senkrechten Kopfspant angeschraubt. |

|

Rechts und links vom Bowdenzug, in dem der Schleppdraht

läuft, habe ich einen SpH-Kasten gemacht. Daran

sind die beiden Bleistücke angeschraubt. |

|

Nase aus 6 Stücken 15 mm-Balsabrett. |

|

|

|

Schon mal grob verschliffen. |

|

Die Form stimmt noch nicht. |

|

Schleiforgie Teil 1 Gut, daß

ich den Rumpf mit 3mm Balsa statt mit den empfohlenen 2,5mm beplankt

habe. |

|

Man kann sehen, daß ich mit ganz wenig Spachtelkitt

auskommen werde. |

|

Die beiden Seitenfenster mit Alu-Rahmen. |

|

Rahmen und Fenster werden mit 3 Schrauben auf den Rumpf

geschraubt. |

|

Da das Fenstermaterial und das Alu nur je ca. 0,8mm dick

sind, trägt das Ganze nicht auf. |

|

|